Инвестиции строительство предприятий по выпуску фасонного литья

В городе Полевской запущена вторая очередь пускового комплекса чугунно-литейного производства ООО «Полимет». Он даст как минимум 50 новых рабочих мест, увеличит мощности производства до 20 тысяч тонн литья в год и повысит его энергоэффективность. За счёт нового борудования компания планирует увеличить выпуск фасонных отливок из различных марок серого (с графитовыми включениями) и высокопрочного чугуна и стали для нужд компаний автомобильного и тракторного, строительного и дорожного машиностроения.

Производственно-технологический комплекс открыт в апреле 2015 года и включен в реестр региональных приоритетных инвестиционных проектов. Для приобретения нового оборудования в 2016 году предприятию выделен займ Фонда развития промышленности в размере 300 млн рублей. Это позволило приступить к реализации запущенного второго этапа проекта «Современный производственно-технологический комплекс высокоточного литья».

В целом объем инвестиций в проект развития завода запланирован в размере 1,9 млрд рублей, срок реализации — 2014-2019 годы. Проектом предполагается создание 175 новых рабочих мест.

- Седое Лихо

- 15.05.2018 16:21

- 2

Модернизацию литейного производства завершил завод «Росалит» в Нижегородской области

- © government-nnov.ru

ООО «Литейный завод «Росалит» (Заволжье, Нижегородская область, 100%-ная «дочка» ПАО «Заволжский моторный завод», ЗМЗ) модернизировало производство, установив газовую плавильную печь шахтного типа взамен устаревших энергоемких электрических индукционных печей и проведя модернизацию машины литья под давлением. Мероприятия позволили запустить импортозамещающее производство литых деталей из алюминиевого сплава для предприятий автомобильной промышленности. Обновление оборудования также позволило предприятию значительно снизить негативное воздействие на окружающую среду.

Предприятие получило на эти цели заем Фонда развития промышленности с льготными условиями по ставке 5% годовых в сумме 41,6 млн рублей. Из них 29,1 млн рублей предоставлены федеральным фондом развития промышленности, 12,5 млн рублей — региональным фондом. Общая стоимость проекта — 84,6 млн рублей.

- Седое Лихо

- 16.04.2018 16:18

- 0

На ОМЗ-Спецсталь состоялось открытие модернизированного литейного производства

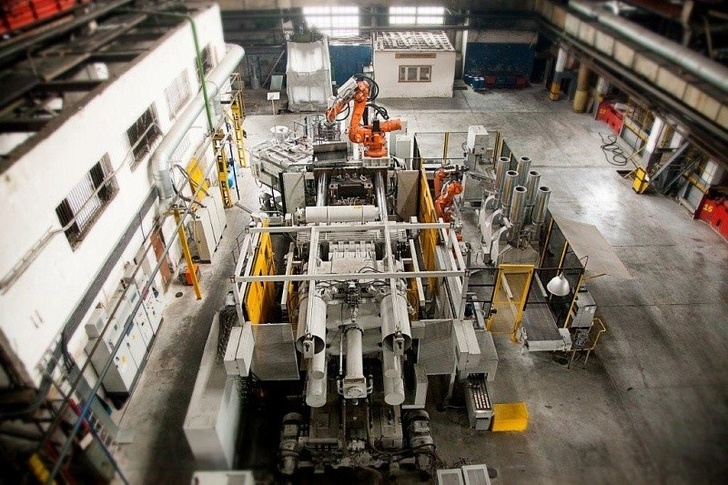

На предприятии ОМЗ-Спецсталь (г. Колпино), входящем в Группу ОМЗ, состоялось открытие литейного производства после комплексной модернизации.

Проект по крупномасштабной модернизации литейного производства компании ОМЗ-Спецсталь стартовал в 2013 году. При финансовой поддержке Газпромбанка (АО) в рамках инвестиционной программы в модернизацию производственных мощностей литейного комплекса было инвестировано более 880 млн. рублей.

В рамках модернизации были реализованы четыре ключевых направления: создание единой технологии изготовления литейной формы для всей номенклатуры литья, обеспечение регенерации до 80% применяемых формовочных смесей, комплексная механизация и автоматизация формовочных и стержневых работ, безмодельное изготовление форм и стержней.

- Nelton

- 16.06.2017 16:01

- 0

Ливгидромаш (Орловская обл.) модернизировал литейный цех и освоил выпуск новой продукции

В рамках освоения производства нового поколения насосов двустороннего входа серии DeLium на ОАО «ГМС Ливгидромаш» (Группа ГМС) завершена комплексная модернизация литейного цеха.

- Nelton

- 17.01.2015 06:59

- 1

В Челябинске запущен самый современный литейный завод России и Европы

За два года российско-итальянский проект строительства совместного завода — ООО «БВК» получил практическую отдачу — в Челябинской области запустили самое современное сталелитейное производство, не имеющее аналогов ни в России, ни в Европе по качеству корпусного литья для топливно-знергетического комплекса.

На предприятии создано 300 новых рабочих мест. В числе новых сотрудников завода — бывшие работники «Станкомаша» Инвестиции в проект составили почти 3 млрд рублей. Региональная казна пополнится только в этом году на 42 млн. рублей налоговых отчислений.

Отливки будут предназначены для производства:

— заготовок корпусных деталей трубопроводной арматуры (шиберных задвижек, шаровых кранов), для нефтегазовой промышленности,

— заготовок корпусных деталей магистральных нефтеперекачивающих насосов и турбин,

— заготовок корпусных деталей арматуры для топливной энергетики,

— заготовок изделий для атомной промышленности.

- amD

- 30.09.2013 17:35

- 76

В курской колонии запустили литейное производство

Новый цех построили за счет главного заказчика предприятия – РЖД. На это ушло 100 миллионов рублей. Комплекс рассчитан на производство около 12 тысяч тонн литья в год.

В колонии №3 во Льгове запустили литейное производство, так что теперь местных осужденных можно называть металлургами. Новый цех построили за счет главного заказчика предприятия – РЖД. На это ушло 100 миллионов рублей. Комплекс рассчитан на производство около 12 тысяч тонн литья в год.

Из числа осужденных набрали и обучили персонал. Кроме того, уже удалось сформировать портфель заказов нового предприятия, которое на сегодня позволяет создать более 100 новых рабочих мест для колонистов.

- slaviros

- 13.09.2013 15:16

- 12

ОМЗ-Литейное производство изготовило отливки для фрегатов проекта 11356

Предприятие ОМЗ-Литейное производство (входит в Группу ОМЗ) впервые изготовило стальные отливки, отличающиеся сложностью геометрических параметров и крупными размерами. Отливки предназначены для трех фрегатов проекта 11356, которые будут строиться на ОАО «ПСЗ «Янтарь» (входит в состав ОАО «ОСК») в Калининграде.

В комплектацию фрегата проекта 11356 входят стальные корпусные отливки — мортиры, ахтерштевни, ступицы кронштейнов, втулки, составные детали кронштейна гребного вала, якорные клюза и др. Фрегаты (по российской квалификации — сторожевые корабли 2-го ранга) проекта 11356 разработаны ОАО «Северное проектно-конструкторское бюро» в Санкт-Петербурге. Корабль проекта 11356 предназначен для ведения боевых действий в океанских и морских районах самостоятельно и в составе соединения кораблей в качестве эскортного корабля. За последние несколько лет ОМЗ-Литейное производство изготовило и отгрузило в адрес ОАО «ПСЗ «Янтарь» стальные отливки общей массой более 300 тонн для шести фрегатов проекта 11356.

- Дмитрий Шапкин

- 16.03.2013 15:05

- 0

Челябинский кузнечно-прессовый завод запускает литейное производство

Подготовка к открытию нового цеха началась в середине декабря. В активной стадии сейчас – работы по обустройству производственной площадки. Как рассказал руководитель проекта Олег Игнатов, запуск литейного производства позволит значительно расширить номенклатуру выпускаемых изделий трубопроводной арматуры и увеличить долю завода на этом рынке.

Кроме того, предприятие сможет увеличить доходность, превращая брак и другие побочные продукты производства в высокорентабельную продукцию. Запустить «литейку» планируется к весне 2013 года.

Для справки: в течение 2013 года в проекты технического перевооружения и модернизацию ОАО «ЧКПЗ» вложит 400 млн. рублей. Основная доля этих средств будет направлена на развитие основного, кузнечного производства, а также производства спецтехники. Реализация инвестиционной программы позволит заводу не только выпускать конкурентоспособную продукцию, но и завоевывать новые рынки сбыта.

Крупнейшие литейные заводы России: обзор предприятий

Литейным производством называют одну из отраслей промышленности, основной продукцией которой являются фасонные изделия, используемые в машиностроении. Заводов этой специализации в России функционирует множество. Одни из этих предприятий имеют небольшие мощности, другие можно отнести к настоящим промышленным гигантам. Далее в статье рассмотрим, какие существуют на рынке крупнейшие литейно-механические заводы России (с адресами и описанием), и какую конкретно продукцию они выпускают.

Выпускаемые ЛМЗ изделия

Конечно же, подобные предприятия являются важнейшей частью народного хозяйства. Выпускают литейные заводы России огромное количество самых разных изделий. Изготавливаются в цехах таких предприятий, к примеру, отливки, чушки, слитки. Производятся на предприятиях этой отрасли промышленности и готовые изделия. Это могут быть, например, колосниковые решетки, канализационные люки, колокола и т. д.

Поставляют чугунно-литейные заводы России производимую продукцию, как уже упоминалось, в основном на предприятия отрасли машиностроения. До 50% выпускаемой такими заводами техники приходится именно на литые заготовки. Могут быть партнерами ЛМЗ, конечно же, и компании других специализаций.

Основные проблемы отрасли

Ситуация с литейным производством в РФ сегодня сложилась, к сожалению, непростая. После развала СССР машиностроительная отрасль страны пришла практически в полный упадок. Соответственно, значительно снизился и спрос на фасонно-литейные изделия. Позднее негативное влияние на развитие ЛМЗ оказали санкции и отток инвестиций. Однако, несмотря на это, литейные заводы России продолжают существовать, поставлять на рынок качественную продукцию и даже наращивать темпы производства.

Основной проблемой предприятий этой специализации в РФ вот уже много лет остается необходимость модернизации. Однако реализация новых технологий требует и дополнительных затрат. Необходимое для модернизации оборудование, к сожалению, до сих пор в большинстве случаев таким компаниям приходится покупать за рубежом за большие деньги.

Список самых крупных литейных предприятий в России

Выпуском фасонных изделий из чугуна, стали, алюминия и т. д. сегодня в РФ занимается около 2000 предприятий. Наиболее крупные литейные заводы России — это:

- Балашихинский.

- Каменск-Уральский.

- Таганрогский.

- «КамАЗ».

- Череповецкий.

- Балезинский.

Далее рассмотрим, что представляют собой все эти крупные литейно-механические заводы России, какова их история и узкая специализация.

Это предприятие было основано в Каменск-Уральском во время войны — в 1942 г. В то время сюда был эвакуирован Балашихинский литейный завод. Позднее мощности этого предприятия возвратили на место. В Каменск-Уральске же начало работать собственное литейное производство.

Во времена СССР продукция КУЛЗ была ориентирована в основном на оборонно-промышленный комплекс страны. В 90-е годы, во времена конверсии, предприятие перепрофилировалось на выпуск товаров народного потребления.

Сегодня КУЛЗ занимается производством фасонно-литейных заготовок, предназначенных как для военной техники, так и для гражданской. В общей сложности предприятие выпускает 150 наименований продукции. Завод поставляет на рынок тормозные системы и колеса для авиационной техники, радиодетали, заготовки из биометалла и металлокерамики и т. д. Головной офис КУЛЗ находится по следующему адресу: г. Каменск-Уральский, ул. Рябова, 6.

Практически все литейные заводы России, список которых был предоставлен выше, вводились в эксплуатацию еще в прошлом веке. Не является в этом плане исключением и БЛМЗ. Это старейшее в стране предприятие было основано в 1932 году. Первой его продукцией стали спицевые колеса для самолетов. В 1935 году на заводе были освоены технологии выпуска фасонных изделий из алюминиевых и магниевых сплавов. В послевоенный период предприятие специализировалось в основном на выпуске взлетно-посадочных устройств авиационной техники. В 1966 году здесь начали выпускать изделия, изготовленные из титановых сплавов.

Во времена развала СССР основное направление своей деятельности Балашихинскому заводу удалось сохранить. В начале 2000-х годов на предприятии была произведено активное обновление технического парка. В 2010 г. на заводе приступили к освоению новых производственных площадей с целью расширения ассортимента выпускаемой продукции.

С 2015 г. БЛМЗ, совместно с научным комплексом «Союз», начал реализацию проекта по выпуску газотурбинных установок мощностью до 30 МВт. Располагается офис компании БЛМЗ по адресу: Балашиха, шоссе Энтузиастов, 4.

Таганрогский литейный завод

Главный офис этого предприятия можно найти по такому адресу: Таганрог, Северная площадь, 3. Основан ТЛМЗ был совсем недавно — в 2015 году. Однако на сегодняшний день его мощности составляют уже около 13 тыс. тонн чугунного литья в год. Возможным это стало благодаря использованию новейшего оборудования и инновационных технологий. В настоящее время Таганрогский ЛМЗ является самым современным предприятием литейной отрасли в стране.

Строился ТЛМЗ всего несколько месяцев. В общей сложности за это время было потрачено около 500 млн рублей. Комплектующие для основной линии производства предприятия приобрели у датских компаний. Печи на заводе установлены турецкие. Все остальное оборудование произведено в Германии. Сегодня 90% продукции Таганрогского завода поставляется на отечественный рынок.

Крупнейшие литейные заводы России: ЧЛМЗ

Решение о строительстве Череповецкого предприятия было принято в 1950 году. С 1951 г. завод начал выпуск запасных частей для дорожно-строительных машин и тракторов. Все последующие годы, вплоть до перестройки, предприятие постоянно модернизировалось и расширялось. В 2000 г. руководством завода были выбраны следующие стратегические направления производства:

- выпуск печных роликов для металлургических комбинатов;

- производство печей для машиностроительных предприятий;

- насосное литье для химической промышленности;

- изготовление радиаторных нагревателей для печей.

На сегодняшний день ЧЛМЗ — один из основных российских производителей подобной продукции. Его партнерами являются не только машиностроительные предприятия, но и металлургические комбинаты, заводы легкой промышленности, ЖКХ. Офис этого предприятия находится по адресу: Череповец, ул. Стройиндустрии, 12.

Балезинский литейный завод

Это крупнейшее предприятие было основано в 1948 году. Первоначально оно называлось артелью «Литейщик». Специализировался завод в первые годы своего существования в основном на изготовлении посуды из алюминия. Через год на предприятии начали выпускать и чугунное литье. В Балезинский ЛМЗ артель была переименована в 1956 г. Сегодня этот завод выпускает около 400 наименований самой разной продукции. Основным направлением его деятельности является производство печного литья, посуды и хлебопекарных форм. Адрес предприятия: г. Балезин, ул. К.Маркса, 77.

Литейный завод «КамАЗ»

Это предприятие работает в Набережных Челнах. Его производственные мощности составляют 245 тыс. отливок в год. Изготавливает литейный завод «КамАЗ» продукцию из высокопрочного чугуна, серого, с вермикулярным графитом. Построено это предприятие было в 1975 году. Первой продукцией завода стали алюминиевые отливки 83 наименований. В 1976 г. на предприятии освоили выпуск чугунных и стальных изделий. Изначально завод был частью широко известного акционерного общества «КамАЗ». В 1997 году он обрел самостоятельный статус. Однако в 2002 г. предприятие снова стало частью ОАО «КамАЗ». Расположено этот завод по адресу: Набережные Челны, Автозаводский проспект, 2.

Нижегородское предприятие ОАО ЛМЗ

Основной продукцией ОАО «Литейно-механический завод» (Россия, Н. Новгород) является трубопроводная чугунная арматура. Выпускаемые этим предприятием изделия используются при транспортировке газа, пара, нефти, воды, мазута, масел. Свою деятельность завод начал в 1969 г. В то время он был одним из цехов Горьковского Льнопенькобъединения. Сегодня его партнерами являются многие предприятия нефтегазовой отрасли, машиностроения, ЖКХ и водоснабжения.

Вместо заключения

От того, насколько слаженно и стабильно будут функционировать описанные выше литейные заводы России, во многом зависит благополучие и всей страны в целом. Без выпускаемой этими компаниями продукции не смогут работать отечественные предприятия машиностроения, металлургии, легкой промышленности и т. д. Поэтому уделять максимум внимания развитию, реконструкции и модернизации этих и других литейных заводов, оказывая им всестороннюю поддержку, в том числе и на государственном уровне, безусловно, нужно и очень важно.

Состояние и перспективы развития литейного производства в станкостроительной отрасли промышленности России

Новости

Открыта регистрация на Экскурсию для участников XIII Литейного Консилиума®.

XIII Литейный Консилиум® в очном формате в Челябинске с соблюдением всех требований Роспотребнадзора по предупреждению распространения коронавируса

Вебинар по Cold-Box-Amin процессу от Уралхимпласт-Хюттенес Альбертус

Ткаченко С.С., д.т.н., член совета директоров Российской ассоциации «Станкоинструмент», Президент Общественной организации «Ассоциация литейщиков Санкт-Петербурга и Ленинградской области;

Евсеев В.И., к.т.н., Президент Некоммерческого партнёрства «Союз литейщиков Санкт-Петербурга, член Российской ассоциации «Станкоинструмент»

Евсеев В.И. – слева, Ткаченко С.С. – справа

Станкостроение это основа всего машиностроения. Современное, надёжно работающее высокоточное металлообрабатывающее оборудование обеспечивает изготовление высококачественных изделий для всех отраслей промышленности и сфер жизни и деятельности людей – энергетика, транспорт, авиация, космонавтика, японские, германские, шведские автомобили, бытовая техника и другие изделия.

Вот почему в Советское время особое внимание уделялось развитию станкостроения, постоянному повышению конкурентоспособности станков и улучшению качества литых заготовок. Станкостроение, кузнечнопрессовое машиностроение не могут развиваться и даже просто существовать без отливок, доля, которых в каждом изделии составляет 75-80% по массе.

В связи с этим приведём историческую справку. Предприятия Министерства станкоинструментальной промышленности (Минстанкопром, министр Паничев Николай Александрович) в период 1984 -1989 гг. производили более 80 тыс. единиц металлорежущего, кузнечнопрессового и деревообрабатывающего оборудования ежегодно.

В подведомственных Минстанкопрому предприятиях насчитывалось 238 литейных объектов, которые выпускали около 1,5 млн. тонн отливок в год. Литейное производство Минстанкопрома являлось флагманом в Советском Союзе по производству крупного (5-100 тонн) и среднего (1-5 тонн) чугунного литья. И это не удивительно — в структуре Минстанкопрома насчитывалось более 30 научно-исследовательских, проектно-технологических институтов и крупных конструкторских бюро. Среди них: ВНИИ Литейного машиностроения (ВНИИЛИТМАШ), Гипростанок, Экспериментальный научный институт металлорежущих станков (ЭНИМС), Всесоюзный проектно-технологический институт литейного производства (ВПТИЛитпром), Научно-исследовательский институт специального литья и другие. Разработки этих институтов внедрялись не только в литейных цехах Минстанкопрома, но и на заводах других отраслей. Кроме того, руководство министерства активно проводило техническую политику по внедрению передовых технологий и оборудования в литейных цехах станкозаводов и на заводах, которые назывались «Центролитами».

В период 1965-1985 гг. высокими темпами внедрялись процессы формообразования для крупных отливок с использованием жидких самотвердеющих смесей (ЖСС), для среднего и мелкого литья внедрялись процессы изготовления форм и стержней из смоляных холоднотвердеющих смесей (ХТС). Проводились ежегодные семинары на передовых заводах Главтяжстанкопрома (Коломна, Рязань, Крамоторск, Ленинград, Ульяновск, Краснодар) по передаче достижений в этих технологических процессах и в улучшении качества отливок.

Особое внимание уделялось вопросам качества чугуна и процессам его выплавки. Поэтому, разработанные ЭНИМСом, рекомендации и Технические условия (серый чугун для отливок в станкостроении) были «законом» для каждого предприятия при выплавке металла, его модифицировании, формировании микроструктуры и повышении механических свойств и износостойкости направляющих у станков при трении скольжения.

В этот же период большой популярностью пользовались разработки ВНИИЛИТМАШа и завода «Красная Пресня» по созданию литейного оборудования — машин, конвейеров, автоматических линий.

Плавка чугуна в эти годы, в основном, производилась в коксовых и коксогазовых вагранках обычного типа, в лучшем случае с мокрыми искрогасителями. Для повышения температуры чугуна и качества отливок внедрялись вагранки закрытого типа конструкции института «Гипростанок» (главный конструктор Юдкин А.К.) .Одним словом, широко внедрялись отечественные разработки и отечественное оборудование.

Импортного оборудования в литейных цехах станкозаводов было немного. Поэтому для литейщиков — станкостроителей было огромное событие, когда министерство выделило деньги и была закуплена 30-тонная вагранка закрытого типа фирмы GHW (Германия) для московского завода «Станколит» (сейчас завода нет, но есть рынок «Станколит»). Эта вагранка зарекомендовала себя исключительно с положительной стороны. Параллельно развивалась и электроплавка чугуна. Этот процесс при дешёвой электроэнергии и дешёвом стальном ломе выглядел намного привлекательнее. Успешно был сдан в эксплуатацию Каунасский завод «Центролит», где чугун выплавляли только в 10-тонных печах промышленной частоты.

Остановимся на сегодняшней действительности, которая заставляет говорить о перспективах и путях возрождения станкостроения в целом и литейного производства для него.

Дело в том, что в годы злополучной перестройки были ликвидированы все «Центролиты» и почти все крупные литейные цехи на станкозаводах. К ним можно отнести: Ленинградское станкостроительное объединение им. Свердлова, выпускавшее крупные прецизионные станки, Коломенский завод тяжёлых станков, производивший крупные карусельные станки с планшайбой диаметром до 22 м., Ульяновский завод тяжёлых и уникальных станков, выпускавший сверхкрупные фрезерные станки (только один стол весил 100 тонн, и на нём выступал ансамбль песни и пляски в количестве 25 человек) и другие заводы. Остались крупные литейные цехи в Рязанском станкообъединении, в Ивановском заводе тяжёлых станков, на заводе «Сиблитмаш», и на некоторых других. Одним словом, из 238 литейных объектов (имеются в виду заводы, цехи и участки) осталось всего 20.

В 2008 году заводами станкостроительной отрасли, входящими в Российскую Ассоциацию «Станкоинструмент», было выпущено 7700 металлорежущих, деревообрабатывающих и кузнечнопрессовых машин. Это более чем на порядок меньше достигнутого уровня производства этих машин в период существования Минстанкопрома. И сейчас уже ощущается острая нехватка ранее выпускаемых станков — крупных координатно-расточных, продольно-фрезерных, копировально-фрезерных, карусельных, прецизионных шлифовальных и других универсальных станков с ЧПУ, автоматических линий и агрегатных станков. Этот образовавшийся вакуум, заполняется металлорежущим оборудованием из Китая и Европы. Наша машиностроительная промышленность стала зависимой от «Запада и Востока». Из этой ситуации необходимо выходить, и чем раньше, тем лучше.

Приведём ещё одну историческую справку.

После развала Советского Союза вместо Минстанкопрома была создана общественная организация Российская Ассоциация производителей станкоинструментальной продукции «Станкоинструмент», которую возглавил Паничев Н.А. В настоящее время президентом Ассоциации избран Самодуров Г.В., а Николай Александрович является председателем совета директоров.

В 2002 году руководители Ассоциации разработали и представили правительству РФ стратегию технологического перевооружения промышленности России. В концепции этой стратегии говорится, что успешное решение этой острой проблемы в условиях рыночной экономики возможно только на основе комплексного подхода. Такой подход позволяет наиболее эффективно решить задачу, включая все факторы процесса: внедрение передовых технологических процессов, оптимальное переоснащение производственной базы современным оборудованием и высокопроизводительным инструментом, надёжное финансовое обеспечение процесса, решение кадровой проблемы. В качестве основы реализации программ комплексного технологического перевооружения было предложено создание Региональных центров технологического развития /1/.

В 2008 году Ассоциация выступила с предложением в адрес Правительства РФ и концепцией использования ОАО «Холдинговая компания «Станкоинструмент» в качестве системного интегратора для технического перевооружения предприятий приоритетных машиностроительных отраслей промышленности России.

Несмотря на большой объём проведённых за многие годы работ Совет директоров Ассоциации был вынужден в октябре 2008 года рассмотреть вопрос «О чрезвычайном положении в станкоинструментальной промышленности России, вызванном мировым экономическим кризисом». В этот период экономическое положение в отечественной станкоинструментальной промышленности резко ухудшилось. Наблюдаются отказы от ранее заключённых договоров и контрактов, задержки оплаты за отгруженную продукцию, усложнились возможности получения банковских кредитов. Уменьшаются объёмы производства, сокращается численность работников. В принятом решении Совет квалифицировал сложившееся положение в отрасли как критическое. Если Правительством РФ, подчёркивалось в решении, в ближайшее время не будут приняты на уровне государства срочные и надлежащие меры, то наша страна может потерять станкостроение как базовую отрасль и утратить свою технологическую независимость.

Более того, Совет директоров на своём последнем заседании от 26 августа 2009 года принял решение обратиться с письмом к Президенту РФ Медведеву Д.А. по проблемам состояния и развития отечественной станкоинструментальной отрасли промышленности. В обосновании такого шага сказано, что принятые государственными органами власти меры по оказанию поддержки предприятиям станкоинструментальной отрасли являются недостаточными. Предприятия по разным причинам (в частности, не попали в списки, составляемые в особом порядке) никакой реальной финансовой помощи не получили. Только в самое последнее время по ряду предприятий Минпромторг РФ начал принимать документы для оказания финансовой поддержки в будущих периодах.

Представляется, что приоритетом экономической политики государства должна быть ориентация на активную внутреннюю промышленную и научно-техническую политику, обеспечивающую стимулирование производства и инвестиций в целях повышения реальных доходов населения как основы платежеспособного спроса на продукцию отечественной промышленности. Правительством Российской Федерации разработана Программа антикризисных мер на 2009 год, предусматривающая реализацию за счет дополнительного бюджетного финансирования мероприятий по конкретно обозначенным приоритетным направлениям. Тем не менее, большинство предприятий страны не могут надеяться на прямую государственную поддержку и должны полагаться на внутренние источники в целях сокращения зависимости от использования заемного капитала. Это в полной мере касается предприятий станкоинструментальной отрасли российской промышленности.

Одной из мер приоритетного развития отрасли Ассоциация рассматривает завершающуюся разработку Концепции подпрограммы «Развитие отечественного станкостроения и инструментальной промышленности на 2010-2015 гг.» в рамках Федеральной целевой программы «Национальная технологическая база». Эта разработка осуществляется в соответствии с приказами Министра промышленности и торговли РФ Христенко В.Б. №51 от 09 февраля 2009 г. и № 211 от 02 апреля 2009 г.

В Концепции должно быть предусмотрено восстановление литейных производств для станкостроения. Поскольку качество литья для станков вызывает серьёзные нарекания, то необходимо создавать для этой цели новые мощности с использованием современных литейных технологий.

Для литейного производства современной России характерно следующее /2/:

- 35% всех действующих литейных цехов выпускают литья менее 1, 0 тысяч тонн в год, а от 1,0 тысячи до 5,0 тонн в год – 32% цехов;

- в песчано-глинистых формах в 2006 году было изготовлено 67,5% всех отливок, а в формах из холодно-твердеющих смесей только 10,2%;

- около 80% литейного оборудования в литейном производстве эксплуатируется более 20 лет, а современное (импортное) оборудование составляет всего около 6%, примерно 14% отливок получают вручную;

- из действующих около 2780 единиц чугуноплавильного оборудования 67,5% составляют вагранки, 30% — индукционные печи и миксеры и 2,5% — дуговые электропечи;

- наметилась ошибочная тенденция применения в качестве шихты некачественного дешёвого лома с целью снижения себестоимости отливок, что часто приводит к повышению себестоимости литья за счёт увеличения брака;

- за последние 6 лет реконструкции подверглись более 50 литейных производств, в основном, крупных предприятий, таких как ОАО «Автоваз», ОАО «КАМАЗ-Металлургия», ОАО «Балтийский завод», ФГУП «ПО Уралвагонзавод» и других;

- за последние годы резко сократилось число научных работников, практически все отраслевые научно-исследовательские институты по литейному производству после приватизации распались, а проектных организаций в неполной комплектации остались единицы;

- предприятия не получают необходимого кадрового пополнения, практически всех категорий работников; выпускники ВУЗов в основном работают не по специальности из-за экономической несостоятельности предприятий и их неспособности решать социальные вопросы.

В соответствии с Концепцией должно быть обеспечено повышение выпуска металлорежущего, деревообрабатывающего и кузнечнопрессового оборудования, например, к 2012 году в 4 раза, а именно: металлорежущих и деревообрабатывающих станков выпустить 25 тыс. шт., кузнечнопрессовых машин -10 тыс.шт.

Для такого количества металлоёмкого оборудования потребуется около580 -590 тыс. тонн чугунных и стальных отливок (420-430 тыс. тонн — чугунных и 150-160 тыс. тонн — стальных), а это значит, что чугунных отливок ежемесячно потребуется порядка 35 тыс. тонн, а стальных -12,5 тыс. тонн.

Из этого анализа следует, что каждый существующий цех должен выпускать 2-2,5 тыс. тонн отливок ежемесячно. Такие цехи в Советское время были. Только один главк «Союзтяжстанкопром» имел 10 цехов с такой мощностью. Сейчас такую мощность сохранили Сиблитмаш, Рязанские заводы, Ивановский станкозавод, Воронежский «Тяжмехпресс», Новосибирский «Тяжгидропесс», остальные — меньше. Очевидно, что надо срочно возрождать литейное производство в цехах станкостроительных заводов на базе реконструкции их с внедрением передовых, современных технологических процессов формообразования, плавки металлов и финишных операций. Эта проблема подробно обсуждалась на IX съезде литейщиков России, который состоялся в столице Республики Башкортостан г. Уфе, 20-24 апреля 2009 года /3/.

В первую очередь целесообразно обратить самое серьёзное внимание на вопрос реконструкции литейных цехов на следующих заводах: Ивановском заводе тяжёлых станков, Савёловском «Машзаводе», ОАО «Сиблитмаш», Дмитровском заводе фрезерных станков, Воронежском заводе «Тяжмехпресс», Рязанском заводе «Тяжпрессмаш» и других, имеющих отношение к станкостроению.

Только после комплексной реконструкции литейные цехи станкозаводов смогут выпускать отливки в необходимом количестве и значительно лучшего качества (как сейчас выпускает Сасовский завод «Саста»), соответствующие мировым стандартам; литейное производство возможно будет сертифицировать, появятся заказы на отливки и узлы для автокомпонентов сборочных автозаводов и тогда сами станки и кузнечнопрессовое оборудование смогут превзойти по качеству и европейские, и японские.

Кроме указанных мер возрождения литейного производства для станкостроения и других отраслей машиностроения весьма перспективным направлением авторы рассматривают создание современных технопарков литейного производства /4, 5/.

Подобные технопарки могут быть многофункциональными, то есть, кроме производства, включать в себя обеспечивающие подразделения для отработки технологий, испытательный центр, службу сервиса, службу маркетинга, центр подготовки кадров и другие /6, 7/.

Возглавляемые авторами организации выступают инициаторами и проводят конференции и семинары по проблемам литейного производства на международном и российском уровнях. В частности, в рамках XIII Международного форума «Российский промышленник-2009» и II Российской инновационной недели, которые пройдут в Санкт-Петербурге 30.09-03.10. 2009 г., состоится семинар на тему: «Пути развития литейно-механического производства в современных условиях»».

На рассмотрение выносятся следующие вопросы:

- инвестиционный проект: «Многофункциональный технопарк с литейно-механическим производством для изготовления и поставки комплектующих изделий для машиностроения и учебным центром» (к.т.н. Евсеев В.И.);

- государственные перспективы возрождения литейного производства для станкостроения до 2015 г. (д.т.н. Ткаченко С.С.);

- современные технологии литейного производства (д.т.н. Пирайнен В.Ю.);

- опыт организационных и проектных работ по созданию литейно-механического производства (Фомин Г.А.);

- инструменты антикризисного управления (Селиванов С.Н.);

- опыт ведущих мировых производителей оборудования, комплектующих и материалов по внедрению современных технологий литейного производства (представители компаний Италии, Германии, Швеции и др.).

Основные положения Программы участия в Форуме и Инновационной недели размещены на сайте www.souzlit.ru. Все мероприятия проводятся совместно с Санкт-Петербургским фондом поддержки промышленности. Авторы рассчитывают привлечь к проводимым мероприятиям внимание российского и международного промышленного и финансового сообществ для участия в реализации проектов и решении проблем литейного производства для отечественного станкостроения.

1. Комплексное решение задач по технологическому перевооружению промышленности РФ. Ассоциация производителей станкоинструментальной продукции «Станкоинструмент». Издательство «МСТ», М: — 2002, 30с и шесть Приложений.

2. Дибров И.А. Состояние и перспективы развития литейного производства в России. Труды 8-го съезда литейщиков России, т.1, сс. 3-11. г. Ростов-на-Дону, 23-27 апреля 2007 г.

3. Дибров И.А. Перспективные направления развития литейного производства России. Труды 9-го съезда литейщиков России, сс. 3-6. г. Уфа, 20-24 апреля 2009 г.

4. Евсеев В.И., Ищенко А.А., Кривицкий В.С., Ткаченко С.С. Инновационная деятельность и технопарки. Литейщик России. – 2006. — №2, сс.4-8.

5. Евсеев В.И., Ищенко А.А., Кривицкий В.С., Ткаченко С.С. Технопарки в России, машиностроении и литейном производстве. Литейщик России. – 2006. – №3. – сс. 44–49.

6. Инвестиционный проект «Многофункциональный технопарк с литейно-механическим производством для локализации изготовления и поставки комплектующих изделий (автомобилестроения и электробытовой техники) и учебным центром». «Петербург в зеркале». — 2009. — №2(47). – сс.20-21. Специальный выпуск к XIII Петербургскому Международному Экономическому Форуму-2009.

7. Евсеев В.И., Ищенко А.А. Литейно-механический ТЕХНОПАРК – как инструмент модернизации реального сектора экономики. Индустрия. – 2009. — №3(60). – сс.13-15.

Опубликовано в журнале «Индустрия» № 4, 2009 г.

http://sdelanounas.ru/blogs/?search=%D0%BB%D0%B8%D1%82%D0%B5%D0%B9%D0%BD%D0%BE%D0%B5+%D0%BF%D1%80%D0%BE%D0%B8%D0%B7%D0%B2%D0%BE%D0%B4%D1%81%D1%82%D0%B2%D0%BE

http://fb.ru/article/288449/krupneyshie-liteynyie-zavodyi-rossii-obzor-predpriyatiy

http://litkons.com/info/innovations/sostoyanie-i-perspektivy/